三轴数控机床通过添加第四轴、第五轴可以提高零件的加工效率。转台可以通过精准的定位,扩大原本的加工空间。经过精心设计的夹具,不仅能提高加工的效率,而且还能减少机器的闲置,操作人员也能从中抽出身来。

要加工一个这样的零件的前三个面,如果使用虎钳的夹持方式,每个零件总共需要264秒(装夹时间不计)

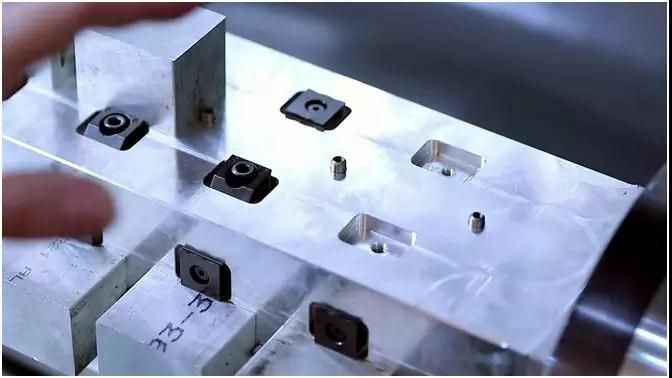

通过设计更紧凑的夹具,充分利用转台提供的加工空间,让你有机会一次加工28个零件。

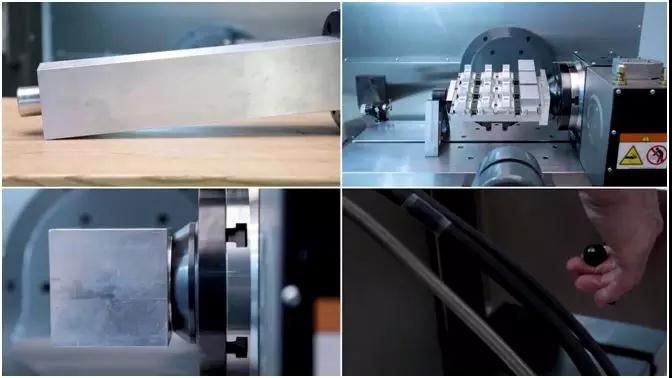

在夹具的制作上,选用一个尺寸为114mm*114mm*550mm的铝合金作为基体,选用定位销作为定位,选用占用加工空间更小的压紧夹具,以便更快的装夹。

再铣平基体的四个面,为每个零件加工一个定位销孔,2个用来避空锁紧夹具的槽,以及2个用来锁紧的螺纹孔,这就是所有的制作步骤。

1. 28个定位销

2. 56个定位,锁紧块(可重复利用)

3. 56个螺丝

4. 还有一把称手的扳手

这就是这套夹具所有的组成部分。

这样的夹具设计,能将原本的加工时间264秒缩短到202秒(装夹时间不计)。

这意味着加工时间已经减少了23.5%

不仅如此,由于加工程序已经将零件的三个加工面合并在一个加工程序中,这样单个程序的循环时间就变成了95分钟,在这期间,机器一直在保持加工,无需等待操作人员的频繁装夹。毫无疑问这将会大大减少操作人员的劳动强度。

(来源:哈斯 数控加工交钥匙技术服务)